廢鋼預(yù)熱連續(xù)水平加料電爐基本工藝操作規(guī)程(實(shí)際冶煉操作)

2022/5/10 16:44:13 來(lái)自:

河南泰航節(jié)能科技發(fā)展有限公司 瀏覽次數(shù):0

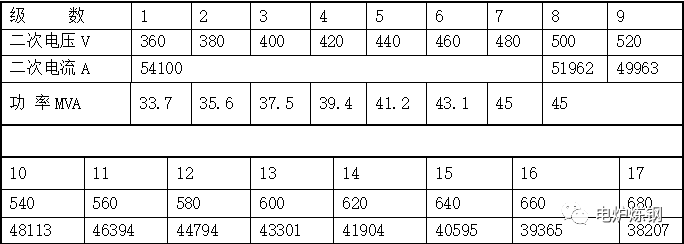

裝第一批料,以8~10級(jí)電壓手動(dòng)供電�����,熔清后停15~20分鐘后加入第二批料��,再以8~10級(jí)電壓手動(dòng)供電���,熔清后停15~20分鐘左右后加入第三批料,以8~10級(jí)電壓手動(dòng)供電���;基本熔清停30分鐘左右后啟動(dòng)康斯迪加料���,以10~13級(jí)電壓手動(dòng)供電。如因料罐小����,進(jìn)料次數(shù)多,熔清后的停爐時(shí)間可以適當(dāng)減少�����。新?tīng)t第一爐的冶煉時(shí)間大于210分鐘���;修補(bǔ)爐第一爐的冶煉時(shí)間大于150分鐘����。 裝第一批料�,以8~10級(jí)電壓供電,熔清后加入第二批料���,以10~13級(jí)電壓供電�,基本熔清后啟動(dòng)康斯迪加料以15~17級(jí)電壓供電。 當(dāng)電爐回到水平位置后�����,啟動(dòng)康斯迪加料�,根據(jù)冶煉進(jìn)度、爐內(nèi)溫度和泡沫渣情況����,控制合適的加料速度及供電曲線,一般以15~17級(jí)電壓供電����。冶煉中造好泡沫渣,做到埋弧操作,控制供氧強(qiáng)度,避免大沸騰現(xiàn)象發(fā)生�。注意:電爐在生產(chǎn)過(guò)程中盡量避免有載調(diào)壓!調(diào)壓時(shí)提升電極�����,至電流歸零�,再調(diào)電壓。● 跳電:在冶煉過(guò)程中����,遇到電流波動(dòng)過(guò)大(如塌料等)���,會(huì)產(chǎn)生跳電現(xiàn)象,跳電爐高壓開(kāi)關(guān)只要在主控室按“復(fù)位”按鈕解除即可繼續(xù)合閘生產(chǎn)�;如跳33KV或220KV����,則必須通知電工處理。● 允許合閘指示燈不亮:檢查“F7”供電條件是否滿足�����。碳粉噴入量設(shè)定范圍為20~50 kg/min����,以確保爐內(nèi)泡沫渣良好為宜��。氧氣流量設(shè)定:小流量――1500~2000Nm3/h����;大流量――3500~4000Nm3/h, 在第一���、第二����、第三批料熔化過(guò)程中不進(jìn)行吹氧,第三批料熔化后��,用碳氧槍小流量吹氧�����,同時(shí)視情況噴少量碳粉造泡沫渣����。啟動(dòng)康斯迪后,增大碳粉量��,氧氣流量控制在小流量�����,碳粉噴吹流量控制在20Kg/min左右�。 先啟動(dòng)水冷碳氧槍往爐內(nèi)小流量吹氧噴碳形成泡沫渣后,再通電進(jìn)行正常的冶煉操作���。根據(jù)爐內(nèi)鋼水量確定氧氣流量���;裝入量未達(dá)35噸之前用小流量供氧�����,35噸后用大流量供氧���。確立先進(jìn)槍后通電的原則��,廢鋼未進(jìn)到爐內(nèi)不得使用大流量氧氣供氧����;熔池溫度低時(shí)碳氧槍以造泡沫渣為主,泡沫渣造好后碳氧槍以切割廢鋼為主���。 當(dāng)鋼水〔C〕含量較高時(shí)����,用氧槍大流量吹氧升溫���。 當(dāng)鋼水〔C〕含量較低時(shí)����,可向爐內(nèi)噴碳升溫。控制好爐內(nèi)渣量���,適量適時(shí)流渣��,造好泡沫渣�,埋弧升溫�。注意:根據(jù)配碳量、廢鋼情況和實(shí)時(shí)爐況合理控制氧氣使用流量及槍位�����,防止鋼水過(guò)氧化及大沸騰���。3.1.1裝入量接近和達(dá)到目標(biāo)值 ����,便進(jìn)入升溫階段,當(dāng)熔池溫度達(dá)到1550℃左右時(shí)取第一個(gè)樣作全分析�����,(如果爐內(nèi)進(jìn)有冷鋼則要等冷鋼基本熔化再取樣);根據(jù)分析結(jié)果決定是否取第二個(gè)樣�。如果第一個(gè)樣成分符合工藝要求,至熔池溫度達(dá)到1580℃左右時(shí)取終點(diǎn)樣�����;如第一個(gè)樣〔C〕高��,吹氧脫〔C〕后再取第二個(gè)樣分析���;如果〔P〕高����,流渣后補(bǔ)加石灰和適量螢石造渣脫〔

P〕后再取第二個(gè)樣分析���,成分合格后至熔池溫度達(dá)到1580℃左右時(shí)取終點(diǎn)樣���。在低合金鋼的生產(chǎn)中為了有害元素的控制是一項(xiàng)基本的要求���,一般包括:Cu����、Ni、As�����、Sb�、Sn、Pb����、 Bi等,大多來(lái)源于廢鋼���,為了控制微量有害元素的含量��,盡量地降低損失�,要求做到:● 在電爐熔清時(shí)發(fā)現(xiàn)微量有害元素超標(biāo)則立即與儲(chǔ)運(yùn)調(diào)度聯(lián)系���,通知情況��,并請(qǐng)儲(chǔ)運(yùn)調(diào)換廢鋼���。● 對(duì)于已經(jīng)送到康斯迪料場(chǎng)上的廢鋼必須與儲(chǔ)運(yùn)后送的廢鋼搭配方可入爐。● 對(duì)于電爐爐內(nèi)已經(jīng)發(fā)生的微量有害元素超標(biāo)的情況�,電爐出鋼時(shí)必須盡量多倒出爐內(nèi)鋼水���,請(qǐng)示領(lǐng)導(dǎo)處理。● 當(dāng)班發(fā)生的微量有害元素超標(biāo)的情況必須在值班記錄上清楚反映�,避免事故的重復(fù)發(fā)生。由于變壓器輸出功率和化學(xué)能相對(duì)穩(wěn)定���,溶池溫度控制主要由康斯迪加料速度決定�����,為了保證溶池溫度在碳沸騰溫度范圍���,特殊能量控制在280~320Kwh/t為宜,此時(shí)爐內(nèi)的鋼水溫度在1530~1580℃范圍內(nèi)��。爐內(nèi)鋼水量達(dá)到目標(biāo)值90~95%時(shí)��,減慢康斯迪加料速度�����,提升溶池溫度��,并進(jìn)行取樣�、測(cè)溫操作。爐內(nèi)鋼水量達(dá)到目標(biāo)裝入量后��,停止加料��。● 普碳鋼�����、低合金鋼:1600±20℃�;● 合金加入量在1.2噸以上的鋼種溫度提高20℃,如果Cr鐵�����、Mo鐵加入量大����,再提高20℃;● 冷爐�、全新鋼包、備用鋼包等視情況溫度各提高30±10℃�。● 鋼包到達(dá)出鋼位�,接好氬氣管����,準(zhǔn)備好氬氣。⑴�����、連接小車(chē)退出到“OUT”位���,退出爐門(mén)碳氧槍?zhuān)煌k姴㈦姌O操作手柄打到“出鋼”位置���,搖爐控制權(quán)轉(zhuǎn)移到爐后出鋼操作臺(tái)。以下在爐后出鋼操作臺(tái)上進(jìn)行:⑵��、電爐傾動(dòng)到+2~5℃�,打開(kāi)EBT���,如填料不能自動(dòng)流出����,可用氧氣引流。⑶��、當(dāng)包內(nèi)鋼水5~10t時(shí)�����,隨鋼流將配好的精練渣��、鐵合金加入鋼包內(nèi)����。鐵合金的加入量以達(dá)到各鋼種的合金成分下限為準(zhǔn),具體加入量可參考各鋼種的《工藝操作要點(diǎn)》����;精練渣加入量為10Kg/t鋼。⑷�����、出鋼量依據(jù)鋼包車(chē)上的稱(chēng)量系統(tǒng)控制目標(biāo)70-80t鋼水�����,如稱(chēng)重系統(tǒng)故障,可依據(jù)傾爐角度從5°���、9°�����、15°控制�����,各位置均有設(shè)定的出鋼量�,同時(shí)根據(jù)鋼包內(nèi)鋼水液面以及鋼包的包齡估計(jì)鋼包中的鋼水量�����。⑸�����、出鋼量達(dá)到目標(biāo)值時(shí)(目標(biāo)值要隨著鋼包的狀況隨時(shí)調(diào)整)��,快速搖回電爐至-7°����,同時(shí)啟動(dòng)鋼包車(chē)退出,以防止氧化渣倒入鋼包�����。

⑴��、在冶煉Q215���、Q235等普碳鋼時(shí)在出鋼時(shí)只加入0.5kg/噸鋼鋁餅進(jìn)行預(yù)脫氧�;⑵����、在冶煉優(yōu)鋼、特鋼時(shí)在電爐出鋼時(shí)加入0.5~1.0kg/噸鋼鋁餅進(jìn)行預(yù)脫氧�����;5�����、爐襯修補(bǔ)���、換爐最后一爐鋼冶煉操作:5.1 冶煉前期與正常操作一樣�����,減少生鐵加入量�,爐內(nèi)裝入量控制在70t左右。為便于檢查康斯迪設(shè)備�,康斯迪料槽內(nèi)的廢鋼料要走清。5.2 熔清后盡量流掉爐渣����,使?fàn)t內(nèi)渣量降到最低程度。5.3 倒鋼時(shí)傾動(dòng)角度達(dá)到20°�����。5.4 出鋼到50~60t����,快速回?fù)u電爐。5.5 爐中剩余的鋼渣倒在備用鋼包里��,倒去上層氧化渣�����,剩余鋼水倒入精煉爐鋼包中。5.6 出鋼完畢����,檢查出鋼口,將水口下的殘?jiān)謇砀蓛?�。關(guān)閉EBT���,填好出鋼口,搖平電爐���,開(kāi)始進(jìn)入下一爐冶煉����。● 務(wù)求取樣、測(cè)溫準(zhǔn)確有代表性���;● 指定專(zhuān)人稱(chēng)量合金并進(jìn)行監(jiān)磅�����,防止稱(chēng)錯(cuò)加錯(cuò)�;● 爐前處理爐門(mén)專(zhuān)用叉車(chē)指定專(zhuān)人駕駛;配電操作由主操或付操作工操作���。● 正常出鋼時(shí)�,不允許使用手動(dòng)搖爐到倒空位��。